![]() | Начинается рабочий процесс с подготовки баллона от фреона. Он безусловно, должен быть пустым. Емкость с выпущенным давлением можно резать или варить спокойно, в отличие от других газовых баллонов – риска воспламенения нет, так как фреон не является огнеопасным. |

![]() | Для начала срезаются пучки для переноски.

Их необходимо срезать очень аккуратно, «под корешок», не повредив баллон и не испортив самих ручек – они в дальнейшем еще пригодятся. |

![]() | Вместе с ручками срезается и выпускной патрубок – он находится в аккурат между ними. |

![]() | Это отверстие, оставшееся после обрезки патрубка, необходимо заглушить. |

![]() | Самое простое и надежное решение – забить в отверстие стальной болт с близким диаметром, до упора в головку… |

![]() | …а затем обварить головку по периметру, прихватив ее тем самым к стенке баллона. |

![]() | И здесь, и далее при выполнении сварных швов они обязательно очищаются от шлака и проверяются на качество сварки.

Баллон вскорости становится паровым котлом, то есть все швы должны быть гарантированно герметичными и способными выдерживать избыточное давление. |

![]() | Для следующей операции потребуется стальная труба диаметром 57 или 76 мм, длиной чуть более диаметра баллона.

У мастера таковой под рукой не нашлось, поэтому в ход пошли старые автомобильные амортизаторы – показаны на иллюстрации. |

![]() | С каждого из них на отрезном станке удаляется по внешнему «стакану». |

![]() | Срезанный стакан и станет искомой трубой.

Если станка нет, при должной аккуратности и хорошей фиксации заготовки эту задачу вполне можно выполнить и обычной «болгаркой». |

![]() | Однако длины каждого из стаканов – недостаточно для нужной детали. Придется из двух отрезков сваривать одну трубу. |

![]() | Торцы труб зачищаются, на них выполняется фаска, а затем стык по периметру обваривается сплошным швом. Пропуски и прожиги – недопустимы! |

![]() | Теперь необходимо прорезать отверстия в стенках баллона, так, чтобы труба прошла насквозь через него, примерно по центру его длины.

Для этого сначала труба приставляется к намеченному месту (проще всего и точнее будет ориентироваться на сварной шов, опоясывающий баллон)… |

![]() | …и маркером намечается контур будущего отверстия. |

![]() | Прорезать аккуратное отверстие сравнительного небольшого диаметра можно по-разному. Кто-то предпочитает маленькую «болгарку» с наполовину сточенным отрезным кругом. У кого-то неплохо получается эта операция с использованием электрического лобзика с пилкой по металлу.

В демонстрируемом примере мастер решил прожечь нужный проем с помощью ручной дуговой сварки, выставив высокий ток. |

![]() | Действовать нужно аккуратно, не спеша, чтобы края отверстия получились ровными. |

![]() | Такая же операция повторяется и на противоположной стороне баллона.

В итоге должно получиться примерно вот так – два отверстия, симметрично расположенные на противоположных сторонах окружности. |

![]() | Подготовленный отрезок трубы заводится с одной стороны в прорезанной отверстие, так, чтобы он вышел наружу с противоположной стороны. Достаточно будет выхода в 5÷8 мм – этого хватит для сварки. |

![]() | После этого выполняется сварка этого соединения – сплошным швом по окружности с теми же требованиями, о которых говорилось выше. |

![]() | Один конец трубы вварен в баллон. |

![]() | Затем такой же узел проваривается и на противоположной стороне. После приваривания излишек трубы срезается «болгаркой».

Получается теперь, что через баллон, не нарушая его герметичности, проходит труба. Она будет служить и дымоходом, и теплообменником при нагреве воды. Кроме того, по мере прогрева этой трубы будет возникать эффект «ракетной печи», когда в верхней трети канала станут активно выгорать выделяемые при горения топлива газы. Теплоотдача в таких схемах получается очень эффективной – пламя будет подниматься выше поверхности бака даже при небольшой закладке топлива. |

![]() | Для топочной камеры котла от металлической бочки отрезается ее верхняя часть, примерно на треть высоты. |

![]() | Затем к верхней плоскости бывшей бочки примеряется баллон с вваренной трубой. Так, как он и будет стоять в готовой конструкции. |

![]() | По установленному баллону намечается маркером контур, но не по вертикальной проекции, а с таким расчетом, чтобы баллон «провалился» под плоскость крышки бочки примерно на одну треть. То есть с отступом от границ проекции внутрь примерно на 30 мм. |

![]() | Контур будущего «гнезда» для баллона намечен. |

![]() | По контуру делается вырез с помощью «болгарки» - вот он в готовом виде. |

![]() | В вырезанное «гнездо» укладывается баллон, при необходимости проводится корректировка границ окна. |

![]() | Затем баллон приваривается к бочке по периметру по линии их соприкосновения, сплошным герметичным швом. |

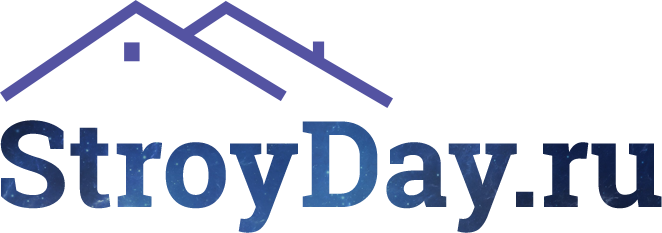

![]() | Вот так это соединение будет выглядеть снизу, со стороны топки. |

![]() | Теперь необходимо приварить срезанные ранее рукоятки баллона слева и справа от дымоходного канала. Они уже будут не для переноски, естественно, но зато из них получается весьма неплохая конфорка, куда можно поставить при необходимости чайник или кастрюлю для приготовления пищи. |

![]() | Ручки привариваются к стенке баллона. Здесь герметичность не нужна, поэтому можно обойтись и без сплошного шва – достаточно будет парочки качественных прихваток. |

![]() | На стенке бочки снизу намечается вырез шириной примерно 300 мм, и высотой – около 200 мм. Большая точность здесь не принципиальна. |

![]() | По намеченной границе вырезается фрагмент.

А получившееся окно – не что иное, как загрузочное окно топочной камеры и канал для поступления воздуха в зону горения. |

![]() | Далее, на баллоне проделываются три отверстия: одно побольше (диаметром порядка 15 мм), по центру, и два поменьше (достаточно 5÷6 мм), слева и справа и несколько ниже относительно первого.

Для получения подобных отверстий очень удобно использовать коническое ступенчатое (пирамидальное) сверло. |

![]() | К первому, большому отверстию будет привариваться муфта с внутренней резьбой ½ дюйма. |

![]() | Примерка муфты по месту ее будущего расположения. |

![]() | Для обеспечения выхода пара и подачи его на турбину потребуется вот такой штуцер с «ершом». |

![]() | Его место – на левом малом отверстии. |

![]() | Чтобы была возможность контролировать давление пара в котле, нужен манометр. А, соответственно, под него необходимо предусмотреть соответствующую муфту (гайку) с нужным внутренним диаметром и шагом резьбы. |

![]() | Эта муфта будет устанавливаться на правое малое отверстие. |

![]() | После подбора и «примерки» обе муфты и штуцер привариваются на свои места.

На этом пока что «корпусные» работы заканчиваются – пора переходить к более сложному «оборудованию» мини-электростанции. |

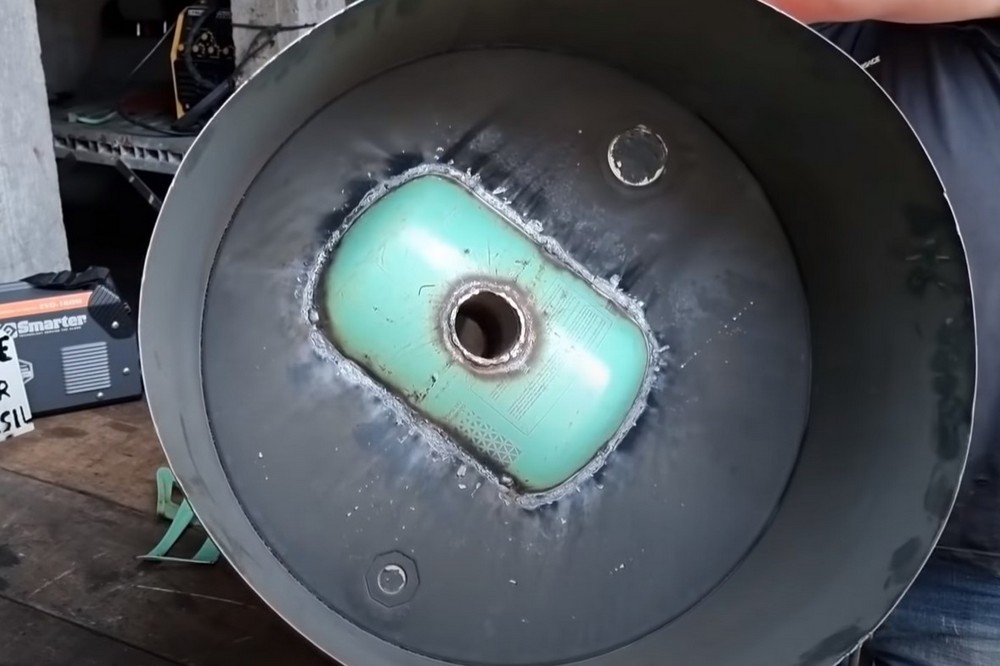

![]() | Итак, в роли паровой турбины будет выступать вот такой старый пневматический ударный гайковерт. Он способен создавать мощный крутящий момент под действием сжатого воздуха. Надо полагать, от потока пара также будет вращаться. |

![]() | Однако, в «чистом виде» задействовать гайковерт нет смысла – его следует немного «доработать», упростить. Поэтому сначала выполняется разборка прибора – откручиваются винты и снимается задняя крышка. |

![]() | Прямо под крышкой, за прокладкой, сзади расположена пневматическая турбина – двигатель. Ее необходимо аккуратно извлечь наружу. |

![]() | Сам по себе пневматический двигатель никаких изменений претерпевать не будет. Можно лишь убедиться в его целостности и работоспособности. |

![]() | А вот дальше расположен механизм получения ударного вращающего момента. Вот он нас и интересует – его вынимают из корпуса полностью вместе со шпинделем гайковерта.

Дело в том, что вращение от двигателя в гайковерте не передается напрямую на рабочий шпиндель – он не связан с передаточной муфтой жестко, прокручивается в ней. А сама эта передаточная муфта со шлицами (хорошо видна на иллюстрации – по центру, более светлого цвета) передает крутящий момент на молотковый механизм, собранный в обойме. И уже молотки, воздействуя на фигурные выступы на шпинделе, передают ударно-вращательное движение ему. |

![]() | Такое усложнение для наших текущих целей не требуется – это и неоправданные потери усилия пневмопривода, и абсолютно ненужное для генератора ударное усилие. Нам необходимо обычное стабильное вращение с постоянной угловой скоростью. Поэтому от этого промежуточного звена следует избавиться.

Для этого производится разборка механизма – снимается стопор, извлекаются молотки, шпиндель выводится из молотковой обоймы. |

![]() | А затем «голый» шпиндель после этого просто вставляется в ту самую передаточную муфту… |

![]() | …и прихватывается к ней электросваркой. |

![]() | Получилось вот что: теперь это одно целое, и вращение с пневматического двигателя будет передаваться непосредственно на шпиндель, что нам и требуется. |

![]() | Далее – выполняется обратная сборка гайковерта. |

![]() | Еще один нюанс: мастер срезал фрагмент корпуса гайковерта над бывшей молотковой обоймой. Это в целях лучшего охлаждения всего устройства и свободного выхода отработанного пара. |

![]() | Чтобы гайковерт всегда находился во включенном положении, клавишу включателя можно после нажатия зафиксировать тонкой проволокой. Или, например, обычной пластиковой стяжкой, что будет даже удобнее. |

![]() | Обратите внимание – в этой модели на рукоятке имеется второй канал, закрытый металлической заглушкой. Мастер решил использовать это обстоятельство для крепления гайковерта на корпусе мини-электростанции. |

![]() | Он прихватил сваркой эту гайку м верхнему ободу бочки, так, чтобы ось шпинделя гайковерта оказалась в горизонтальном положении.

Если такой гайки на имеющейся в распоряжении модели нет – придется подумать о креплении каким-то иным способом, например, через привариваемый к бочке кронштейн. |

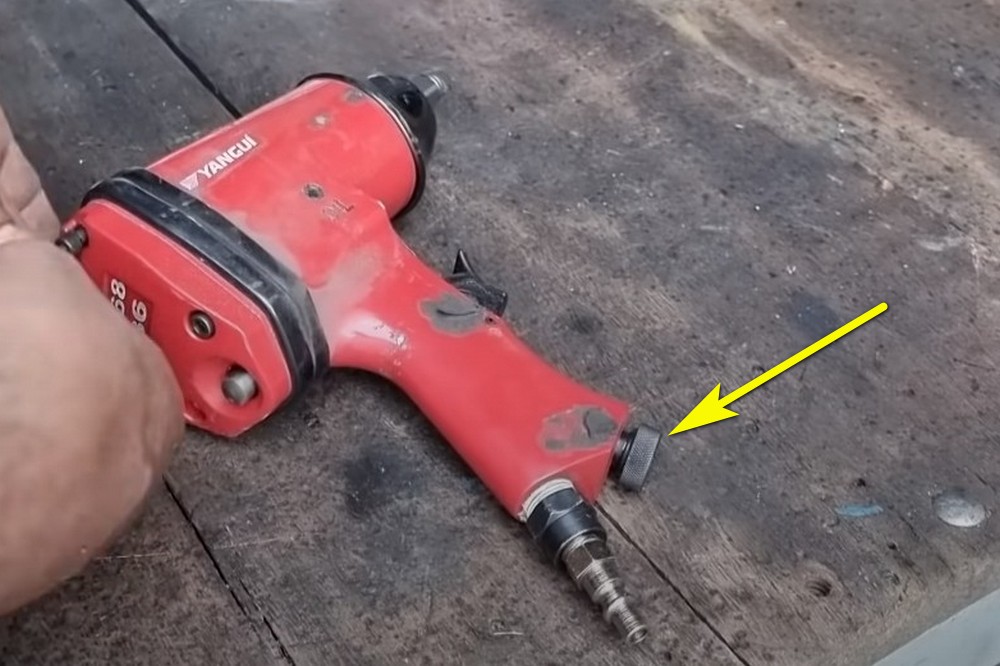

![]() | Готовится к установке и генератор – двигатель постоянного тока, ранее стоявший на беговой дорожке.

У него имеется штатный кронштейн, просто надо будет подумать, как его закрепить на корпусе бочки. |

![]() | Шкив с двигателя снимается, он не нужен – нам требуется «голый» шпиндель. |

![]() | Достигнуть идеальной соосности расположения гайковерта и двигателя (турбины и генератора электростанции) в рассматриваемых условиях практически невозможно. Поэтому решено сделать вал, передающий вращение, гибким, из отрезка поливочного армированного шланга.

Один конец шланга сначала слегка разогревается … |

![]() | … а затем плотно насаживается на шпиндель двигателя. |

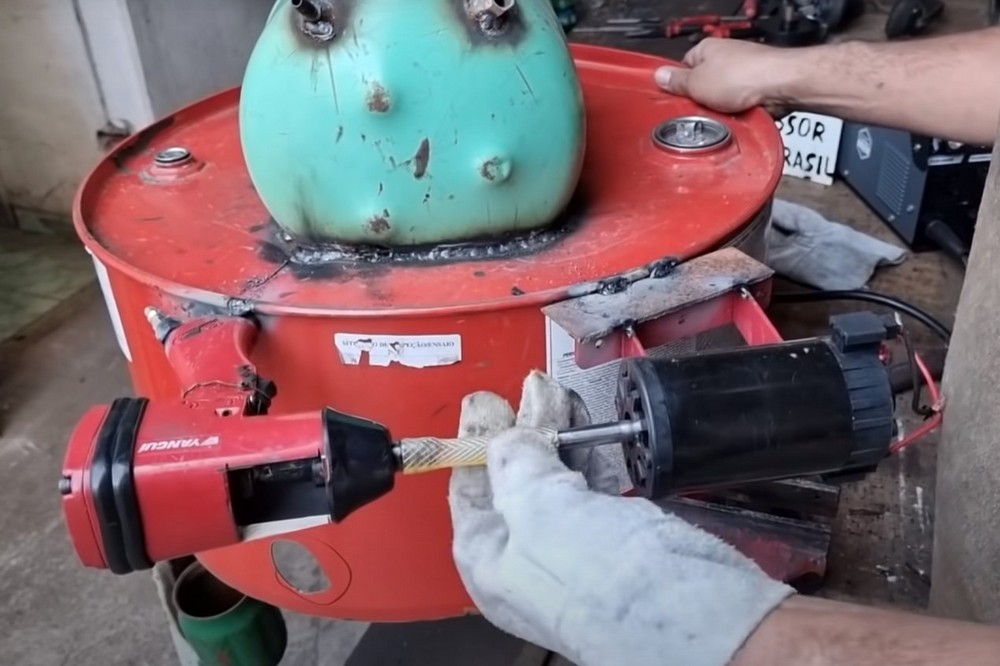

![]() | Аналогично поступают и с противоположным концом гибкого вала, насаживая его на шпиндель гайковерта. |

![]() | Примеряется оптимальное расположение пока еще не закреплённого электродвигателя.

Решено для удобства его фиксации сначала прихватить сваркой к бочке стальную пластину. |

![]() | Сначала приварена пластина… |

![]() | … а затем к ней прихвачены сваркой и кронштейны электродвигателя.

Вся кинематическая часть будущей электростанции установлена. |

![]() | Необходимо довести до готовности котел.

Во-первых, для за дивной горловины должна быть изготовлена заглушка, плотно, герметично закрывающая ее. Для удобства закручивания и открывания мастер приварил к заглушке маховик-перекладину. |

![]() | Во-вторых, устанавливается и затягивается ключом манометр.

Надо постараться установить его так, чтобы его циферблат был хорошо виден – это облегчит визуальный контроль за процессом работы установки. |

![]() | Штуцер на рукоятке пневматического гайковерта и штуцер, вваренный в баллон котла, соединяются гибким термостойким шлангом высокого давления.

В разрыве этого шланга обязательно устанавливается кран, с помощью которого можно будет подавать пар на турбину, управлять скоростью вращения, останавливать подачу при необходимости.

Все соединения шланга на штуцерах фиксируются хомутами с тщательным из затягиванием. |

![]() | По сути – сборка мини электростанции завершена.

Можно переходить к проверке ее работоспособности – загружать топливо, разжигать огонь, заливать воду и т.п.

Мастер решил применить самодельные топливные брикеты. Для их изготовления он нарезает полосами шириной примерно в 50 мм гофрированный картон от старых упаковок. |

![]() | Затем эти полосы сворачиваются «улиткой» … |

![]() | … пока не наберется «шайба» диаметров примерно в 150÷200 мм.

Чтобы брикет не распускался, его фиксируют тонкой проволочкой. |

![]() | Готовый брикет. |

![]() | Так как своего дна у топливной камеры нет, брикет или иное топливо лучше будет укладывать на какой-то поддон. Мастер изготовил его из донной части такого же баллона от фреона. |

![]() | Уложенный на поддон брикет сверху поливается маслом, например, остающимся после жарки. Можно использовать и масляную отработку из гаража. |

![]() | Такая пропитка обеспечивает и быстрый розжиг, и длительное горение брикета. |

![]() | Поддон с разгоревшимся брикетом через загрузочное окно устанавливается под котлом. |

![]() | Еще один момент: для качественного поддува воздуха, без которого горение будет невозможным, по периметру основания вырезаны отверстия – они хорошо заметны на этой иллюстрации. |

![]() | Горение брикета постепенно активизируется, и можно набрать в котел воды. Для этого сначала выкручивается заглушка. |

![]() | Затем с помощью воронки в баллон заливается вода. Емкость бака – около 13 литров, но заливают не под завязку, а порядка 7÷8 литров, чтобы было пространство для расширения пара, и чтобы разогретая, увеличившаяся в объёме вода не попадала в выходной штуцер.

После заливки ставится и накрепко закручивается заглушка. |

![]() | Пламя от корящего брикета – все выше.

По показаниям манометра давление в баллоне возрастает. Его нельзя доводить выше максимально допустимого.

На месте мастера я бы еще оснастил, в целях безопасности, этот самодельный котел еще и предохранительным клапаном, рассчитанным, например, на 1,5÷2 атмосферы. Так будет спокойнее – человек может отвлечься, задремать и т.п., и это порой заканчивается печально… |

![]() | Для проверки работоспособности созданной мини электростанции мастер для начала подключает к выводам генератора (двигателя) светодиодную лампу. |

![]() | Плавно открывается кран – и начинается вращение турбины, передающееся на генератор. Светодиодная лампа почти мгновенно загорается. |

![]() | Если попробовать принудительно приостановить вращение передаточного вала – лампа сразу откликается понижением яркости свечения. |

![]() | Но если отпустить вал в свободное вращение – светильник опять разгорается на полную!

Система работает! |

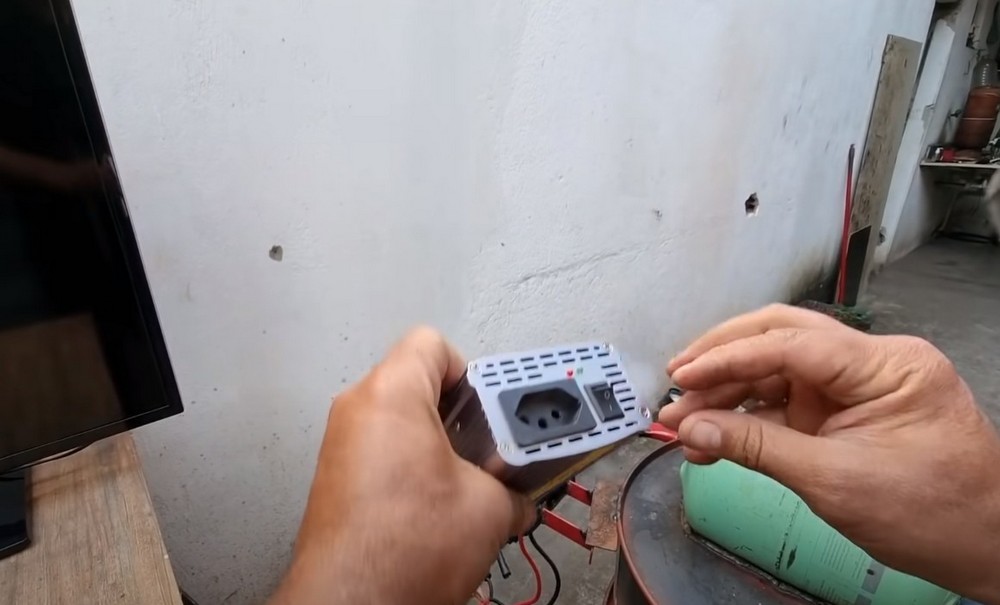

![]() | Теперь нужно усложнить задачу, чтобы проверить возможности электростанции на более серьезные действия.

Для этого матер подключает к ней инверторный преобразователь питания, выдающий на выходе 127 вольт переменного тока.

(Дело происходит, напомним, в Бразилии, где используется именно такое сетевое напряжение. В наших условиях, безусловно, применяется инвертор с выходом на 220 вольт). |

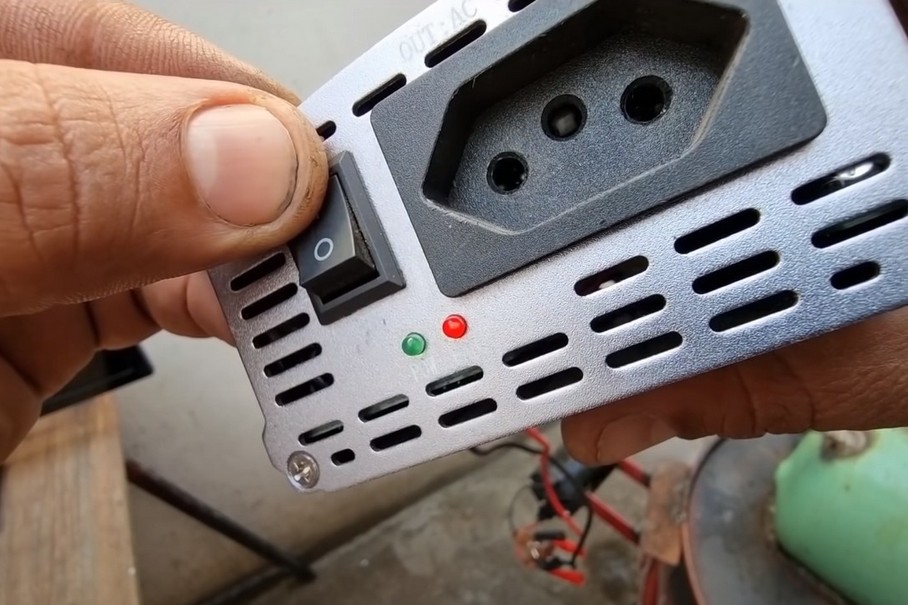

![]() | Сначала включаем инвертор питания без нагрузки – индикаторы сигнализируют, что на выходе подается искомое переменное напряжение. |

![]() | Пробуем включить LCD-телевизор… |

![]() | Телевизор запустился и нормально работает на «дармовой» электроэнергии!

Между тем, из трубы котла вырываются языки пламени, и этим можно воспользоваться, поставив на конфорку чайник или сковородку для приготовления ужина. |

![]() | В демонстрируемом примере мастер на этом огне очень быстро приготовил себе большую миску попкорна. |

![]() | И теперь он сидит довольный, наслаждаясь и попкорном, и телепередачей, и чувством гордости за свою самоделку. |

Артем Масальский

Артем Масальский

Найти мастера

Найти мастера