«Готовьте сани летом, а телегу зимой» — гласит известная народная поговорка. На дворе пока ещё зима со своими морозами и глубокими сугробами, но совсем скоро настанет горячая дачная пора и тысячи дачников, страстных садоводов, да и просто любителей загородной жизни, ринутся на свои любимые участки.

Рано или поздно ноющая спина даст о себе знать и придётся задуматься о том, что время от времени нужно давать отдыхать своему организму. Более удобным, комфортным и приятным сделать свой отдых можно с помощью садовой мебели.

Материалов для изготовления такой мебели существует много – это пластик, ротанг, металл, бетон, камень и, конечно же, дерево. У всех этих материалов есть свои достоинства и недостатки. Но, пожалуй, только у древесины таких недостатков меньше, а достоинств – больше, чем у любых других материалов.

- Лёгкая транспортировка – небольшой вес позволит без особых усилий и затрат перемещать такую мебель по участку, в отличие от мебели из металла или бетона.

- Простота в изготовлении – работа с древесиной не требует большого количества специальных навыков и обилия специального инструмента, как, например, при работе с металлом.

- Повсеместная доступность и дешевизна – пиломатериал в настоящее время очень распространён, его можно повсеместно купить на строительном рынке, в строительном магазине или на ближайшей пилораме.

- Экологичность и долговечность – древесина природный натуральный материал, довольно крепкий и надёжный. На ней довольно комфортно отдыхать в холодное время, в отличие от мебели из металла и бетона. Древесина не теряет своей прочности в холодное время в отличие от пластика.

- Эстетичность – за счёт красивой текстуры и правильного выбора финишного покрытия мебель из дерева может выглядеть очень привлекательно.

Ниже приведено подробное описание изготовления подобной мебели – уличные кресла. По одиночке эти кресла можно поставить вокруг стола. Перемещать такие кресла просто за счёт небольшого веса. Поэтому если поставить несколько кресел в ряд – то получится довольно комфортный диванчик, на котором можно уже и полежать.

При работе с электроинструмен

- При замене оснастки (свёрла, фрезы, шлифленты и т.д.) необходимо отключать инструмент от сети во избежание случайного нажатия выключателя и включения инструментов во время замены.

- Во время работ одежда не должна быть слишком свободной, свисающей, а также необходимо следить за отсутствием висящих длинных шнурков, ремней, завязок и т.д., чтобы исключить наматывание их на вращающиеся части электроинструмен

та. - Во время работы необходимо быть предельно внимательным и сконцентрированн

ым на той операции, которая выполняется. - Заготовки во время работ необходимо закреплять к верстаку или рабочему столу специально предназначенными для этого струбцинами, упорами или зажимами.

- Для защиты глаз от случайно отлетевших щепок, опилок или пыли следует надевать защитные пластиковые очки.

- Для защиты органов слуха от чрезмерного шума электроинструмен

та необходимо надевать шумопоглощающие наушники. - Перед тем, как делать незнакомую операцию, прежде чем включать станок или инструмент, попробуйте сделать пару холостых пропилов или проходов на обрезках.

- Перед включением любого станка или инструмента тщательно осмотрите его и убедитесь в отсутствии загрязнений, пыли, а также наличии и целостности всех его частей. Лезвия и кромки режущего инструмента должны быть острыми.

- Пользуйтесь приспособлениями для тех или иных операций, которые могут облегчить постоянно повторяющиеся операции.

Поддерживайте чистоту и порядок на рабочем месте – вовремя убирайте опилки, стружки, а также выбросьте или уберите для хранения обрезки.

Перед началом любой работы самое главное – осознавать результат, который должен получиться в конечном результате.

Это проще всего сделать, если предварительно отрисовать эскиз, набросок или подробный чертёж предполагаемого изделия.

Чертежи позволяют заранее грамотно продумать последовательнос

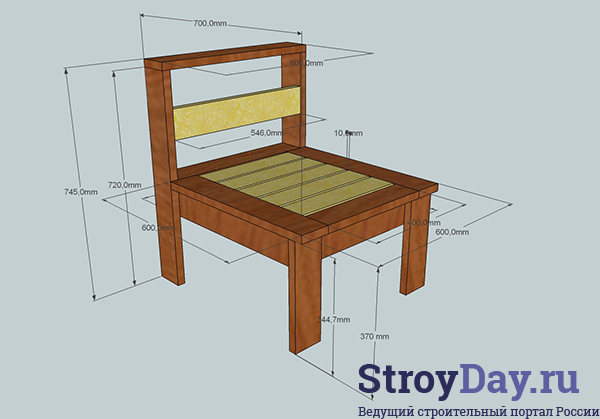

В зависимости от навыков и от имеющихся возможностей можно выбрать два пути – либо сделать наброски карандашом на листе белой плотной бумаги (см. фото 2) , либо использовать современные компьютерные программы для проектирования или моделирования. В данном случае, например, была использована общедоступная и довольно простая в освоении программа для трёхмерного моделирования SketchUp (см. фото 1-2, 1-3 и 1-4).

Большой плюс таких программ в том, что можно свободно экспериментирова

Особенно удобно в подобных программах то, что можно проставлять любые реальные размеры, которые могут понадобиться в процессе работы (см. фото 1-3).

Для более удобного изготовления и более последовательной сборки всё изделие можно разделить на несколько конструктивных элементов – спинка, царговый пояс, сидение, передние ножки (см. фото 1-4).

Наиболее оптимальным вариантом при выборе необходимого пиломатериала будет использование строганной калиброванной доски сечением (25*100) мм (см. фото 2-1). Это наиболее удобно, потому как поверхности таких досок довольно гладкие и потребуют меньше времени и усилий на шлифовку.

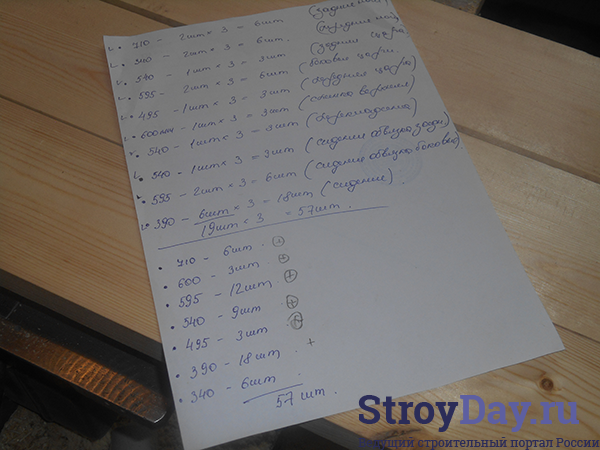

Изготовление нескольких одинаковых изделий одновременно – очень технологично, поскольку в общей сложности требуется меньше времени на выполнение каждой операции и размеры всех однотипных деталей одинаковые, что повышает точность конечного результата.

Для этого нужно сделать список всех деталей с указанием их размера и количества (см. фото 2-2).

Согласно этому списку доски с помощью рулетки или металлической линейки размечаются по длине (см. фото 2-3). При этом желательно минимизировать количество обрезков.

Если доски будут разрезаться ручной ножовкой по дереву, то желательно сделать дополнительную разметку с помощью угольника (см. фото 2-4)

Цены на ножовки по дереву

Гораздо быстрее и удобнее разрезать доски на заготовки с помощью дисковой пилы, установленной в стол – получается своего рода пильный станок (см. фото 2-5).

Нехитрого устройства каретка позволит раскроить доски максимально быстро, ровно и аккуратно (см. фото 2-6). Обязательно перед началом раскроя нужно проверить прямоугольность реза.

Чтобы длина деталей была одинаковой, на каретку с помощью струбцины нужно закрепить упор (см. фото 2-7).

Упирая доску одним концом в упор, отрезаются все заготовки одинаковых размеров, всякий раз переставляя упор на необходимое расстояние (см. фото 2-8).

Все детали одинаковой длины раскладываются по группам, чтобы впоследствии не запутаться (см. фото 2-9).

Все деревянные детали необходимо отшлифовать для более гладкой поверхности. Это позволит более равномерно нанести финишное покрытие и более комфортно в использовании.

Для быстрой и качественной шлифовки можно использовать ленточную шлифмашинку с установленной шлифовальной лентой зернистостью 100-120 единиц (см. фото 3-1).

Прижимая шлифмашинку к поверхности заготовки, нужно равномерно вести шлифмашинку вдоль волокон (см. фото 3-2).

После калибровки досок в строгальных станках их поверхность имеет еле заметную волнистность (см. фото 3-3).

После шлифования поверхность становится более ровной и гладкой (см. фото 3-4).

Боковые кромки прострагиваются ручным рубанком (см. фото 3-5).

После шлифовки ленточной шлифмашинкой все поверхности нужно протереть влажной губкой и дождаться их высыхания. После этого сошлифовать поднявшийся ворс с помощью шлифовальной колодки (см. фото 3-6).

Чтобы снаружи не было видно металлического крепежа и кресло имело более аккуратный внешний вид, сидение собирается на шкантах. Для точного совпадения отверстий под шканты необходима аккуратно разметить отверстия. Для этого продольные направляющие собираются в пачку и скрепляются струбциной для одновременной разметки (см. фото 4-1).

Между поперечинами необходимо оставить зазор в 4-5 мм. С помощью линейки и угольника размечаются центры всех отверстий (см. фото 4-2).

Электродрелью с установленным спиральным сверлом просверливаем отверстия диаметром 10 мм (см. фото 4-3 и 4-4).

Поперечины раскладываются между направляющими и последовательно нумеруются (см. фото 4-5).

Чтобы просверлить ответные отверстия в поперечинах используются разметочные кернеры (см. фото 4-6).

Кернеры поочерёдно вставляются в просверленные отверстия (см. фото 4-7).

Поперечина совмещается с разметкой на направляющей (см. фото 4-8).

И лёгким ударом намечаются центры ответных отверстий (см. фото 4-9).

Аналогичным образом проделывается та же операция на противоположной стороне (см. фото 4-10).

В результате получаются аккуратные отметки на торцах поперечин (см. фото 4-11).

По этим отметкам электродрелью просверливаем отверстия диаметром 10 мм (см. фото 4-12).

Сверлить нужно обязательно перпендикулярно поверхости (см. фото 4-13).

Острые грани всех деталей сглаживаются фасками. Это удобно сделать фрезерной машинкой, установленной в стол (см. фото 4-14).

Установив фрезу для снятия фасок и направляющую, фрезеруем фаски на торцевых и продольных кромках (см. фото 4-15 и 4-16).

В результате получаются ровные и аккуратные фаски (см. фото 4-17 и фото 18).

Цены на обрезную доску

Теперь собираем царговые пояса кресел. Детали собираются в прямоугольник и проверяются размеры (см. фото 4-19).

Аналогичным образом все заготовки складываются в пакет для одновременной разметки (см. фото 4-20).

Производим разметку отверстий в передних и задних деталях царги (см. фото 4-21).

Линейкой размечаем центры отверстий (см. фото 4-22).

Устанавливаем в электродрель перовое сверло диаметром 14 мм (см. фото 4-23.)

И просверливаем глухие отверстия глубиной 5-6 мм (см. фото 4-24).

Узнайте, какой аккумуляторный шуруповерт лучше для работы и просверливания отверстий, из новой статьи на нашем портале.

Эти отверстия впоследствии закроются деревянными заглушками, чтобы скрыть шляпки саморезов (см. фото 4-25).

Далее просверливаем сквозные отверстия по внешнему диаметру саморезов – 4-5 мм (см. фото 4-26,4-27 и 4-28).

Аналогичным образом, согласно чертежам, размечаем отверстия в задних ножках спинок (см. фото 4-29).

Таким же образом просверливаем отверстия под саморезы с заглушками (см. фото 4-30, 4-31 и 4-32)

После подготовки всех деталей, приступаем к сборке.

В отверстия поперечин сидений наносится клей и вставляются шканты (см. фото 5-1, 5-2 и 5-3).

Совместив шканты поперечин с ответными отверстиями направляющих, всё сидение стягивается трубными струбцинами (см. фото 5-4).

Выступивший клей удаляется шпателем до высыхания (см. фото 5-5)

Через 1-2 часа после высыхания клея струбцины можно снимать (см. фото 5-6).

Для скрепления деталей используются саморезы длиной примерно 65-70 мм (см. фото 5-7).

Перед вкручиванием саморезов на соприкасающиеся места двух деталей наносится силиконовый герметик. Это дополнительно скрепит детали и позволит избежать возможных скрипов (см. фото 5-8, 5-9 и 5-10).

Цены на клей для дерева

В собранном виде снимаются фаски на внутренних и внешних рёбрах царговых поясов (см. фото 5-11 и 5-12).

Аналогичным образом собираются спинки: выставляются по разметке поперечные элементы (см. фото 5-13), на стыки наносится герметик (см. фото 5-14) и вкручиваются саморезы (см. фото 5-15).

На средней поперечине спинки фаски с обратной стороны лучше снять до скручивания (см. фото 5-16). Благодаря этому места стыков будут плавными и практически незаметными.

Ленточной шлифмашинкой подшлифовываются торцы верхних поперечин (см. фото 5-17 и 5-18).

Фаски по внутреннему и внешнему периметру всех спинок фрезеруются в собранном виде (см. фото 5-19, 5-20 и 5-21).

На коротких передних ножках также снимаются фаски (см. фото 5-22).

Сборка всей конструкции начинается с прикручивания передних ножек к царговому поясу. Размечаются центры отверстий(см. фото 5-23).

Просверливаются отверстия диаметром 4-5 мм (см. фото 5-24).

С помощью зенкера делаются углубления для шляпок саморезов (см. фото 5-25 и 5-26).

Наносится герметик на соприкасающиеся поверхности (см. фото 5-27).

Ножка во избежание сдвига фиксируется в нужном положении струбциной и вкручиваются саморезы длиной 45-48 мм (см. фото 5-28 и 5-29).

Спереди ножки также прикручиваются двумя саморезами длиной 60 мм в торец боковых деталей. Аналогичным образом перовым сверлом диаметром 14 мм рассверливаются отверстия под заглушки (см. фото 5-30) и вкручиваются саморезы (см. фото 5-31).

Далее царговый пояс с прикрученными передними ножками крепится к задней спинке.

Аналогичным образом все элементы выставляются по предварительной разметке, сверлятся отверстия, зенкуются, наносится герметик и вкручиваются саморезы длиной 45-48 мм (см. фото 5-32 и 5-33).

На царговый пояс устанавливаем склеенные сидения (см. фото 5-34).

С помощью угольника размечается точное положение отверстий для крепления саморезами (см. фото 5-35).

Просверливаются отверстия диаметром 4-5 мм под саморезы и рассверливаются под заглушки диаметром 10 мм (см. фото 5-36).

Сидение фиксируется от сдвига струбцинами и крепится саморезами длиной 60 мм (см. фото 5-37).

В качестве заглушек используются круглые деревянные палочки диаметром 10 мм, которые вклеиваются и обрезаются ножовкой в одной плоскости с сидением (см. фото 5-38).

Все поверхности ещё раз шлифуются вибрационной шлифмашинкой (см. фото 5-39).

Фрезерованные фаски вручную слегка шлифуются наждачной бумагой (см. фото 5-40).

Вклеиваются деревянные заглушки, закрывающие шляпки саморезов (см. фото 5-41).

Кресла готовы к финишной покраске (см. фото 5-42 и 5-43).

Читайте советы профессионалов, какой лучше выбрать антисептик для обработки древесины, в новой статье на нашем портале.

Это может быть тонировка в любой цвет морилками и два-три слоя защитного лака, пропитка маслами для дерева или покраска атмосферостойким

Узнайте, как сделать садовую скамейку своими руками с пошаговой инструкцией, из новой статьи на нашем портале.

Артем Масальский

Артем Масальский

Олег Грищук

Олег Грищук

Евгений Афанасьев

Евгений Афанасьев

Найти мастера

Найти мастера